Bienvenue dans le monde fascinant de la fabrication efficiente et optimisée ! Dans cet article, nous allons explorer le concept du Lean Manufacturing en pratique, et découvrir ensemble comment il révolutionne l’industrie. Le Lean Manufacturing, également connu sous le nom de « fabrication allégée », est bien plus qu’une simple méthode de production, c’est une philosophie qui vise à éliminer tout gaspillage tout en maintenant la qualité et la satisfaction du client en ligne de mire. Préparez-vous à embarquer dans un voyage où l’efficacité, la productivité et l’amélioration constante deviennent les maîtres mots de la réussite industrielle. Prêts à plonger dans les coulisses de l’industrie 4.0 ? Let’s go !

Sommaire

- 1. Optimisation opérationnelle grâce à la mise en œuvre de Lean Manufacturing

- 2. Les principaux principes de Lean Manufacturing à appliquer

- 3. Outils et techniques Lean pour une amélioration continue des processus

- 4. Étude de cas : application réussie de Lean Manufacturing dans l’industrie

- 5. Recommandations pour une mise en œuvre réussie de Lean Manufacturing

- 6. Mesurer et évaluer les résultats de l’implémentation du Lean Manufacturing

- Points à retenir

1. Optimisation opérationnelle grâce à la mise en œuvre de Lean Manufacturing

Lean Manufacturing en pratique

Dans cet article, nous nous plongeons dans le monde du Lean Manufacturing et explorons comment sa mise en œuvre peut optimiser les opérations au sein de votre entreprise. Le Lean Manufacturing est une méthodologie qui vise à éliminer les gaspillages et à maximiser l’efficacité des processus de production. En adoptant cette approche, les entreprises peuvent non seulement réduire leurs coûts, mais également améliorer la qualité de leurs produits et services.

L’une des premières étapes pour mettre en œuvre le Lean Manufacturing est de cartographier vos processus actuels. Cela permet de faire ressortir les activités inefficaces ou redondantes et d’identifier les opportunités d’amélioration. Une fois ces zones identifiées, vous pouvez commencer à mettre en place des contre-mesures pour éliminer les gaspillages. Cela peut inclure la réorganisation des flux de travail, l’optimisation des cycles de production et la réduction des stocks.

Une autre pratique clé du Lean Manufacturing est la mise en place de cellules de production autonomes, où les employés sont regroupés en équipes multifonctionnelles. Cela favorise la collaboration et l’autonomie, ce qui permet de réduire les retards et les erreurs de communication. De plus, une attention particulière est accordée à la formation continue des employés afin qu’ils puissent maîtriser plusieurs tâches et être polyvalents.

En résumé, le Lean Manufacturing est bien plus qu’une simple théorie. C’est une approche pratique qui peut transformer vos opérations et stimuler votre croissance. En éliminant les gaspillages et en optimisant vos processus, vous pouvez réduire les coûts, améliorer la qualité et renforcer la satisfaction de vos clients. Ne négligez pas le potentiel du Lean Manufacturing, et commencez dès maintenant à exploiter ses avantages pour votre entreprise.

2. Les principaux principes de Lean Manufacturing à appliquer

En mettant en pratique les principes de Lean Manufacturing, les entreprises peuvent améliorer leur efficacité opérationnelle et leur productivité. Voici quelques-uns des principaux principes qui peuvent être appliqués :

-

L’élimination des gaspillages : Le Lean Manufacturing met l’accent sur l’élimination de tous les types de gaspillages, tels que les délais d’attente, les stocks excessifs, les mouvements inutiles, la surproduction, les défauts de qualité, etc. En identifiant et en éliminant ces gaspillages, les entreprises peuvent réduire les coûts et augmenter la valeur ajoutée pour leurs clients.

-

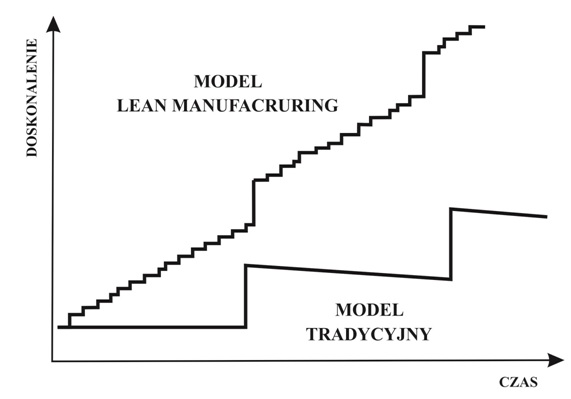

L’amélioration continue : Le Lean Manufacturing encourage les entreprises à adopter une culture d’amélioration continue. Cela signifie que les processus sont constamment évalués et améliorés pour devenir plus efficients et plus efficaces. Les employés sont encouragés à proposer des idées d’amélioration et à participer activement à la résolution de problèmes.

-

La standardisation des processus : Pour éviter les variations et les erreurs, le Lean Manufacturing recommande de standardiser les processus de production. Cela permet d’assurer une qualité constante et d’éviter les pertes de temps et d’efforts liées à des méthodes de travail différentes.

-

L’implication des employés : Les employés jouent un rôle clé dans la mise en œuvre du Lean Manufacturing. Ils sont encouragés à partager leurs idées, à participer à des équipes d’amélioration et à être responsables de l’amélioration de la performance de leur propre travail.

En appliquant ces principes, les entreprises peuvent transformer leur façon de travailler et devenir plus compétitives sur le marché. Le Lean Manufacturing est un processus d’amélioration continue qui nécessite l’engagement de tous les niveaux de l’organisation. Avec une approche itérative et une volonté de remettre en question les processus existants, les entreprises peuvent progressivement atteindre leurs objectifs d’efficacité opérationnelle et de satisfaction des clients.

3. Outils et techniques Lean pour une amélioration continue des processus

Dans ce post, nous allons plonger dans l’univers du Lean Manufacturing en pratique et explorer les outils et techniques qui favorisent une amélioration continue des processus. Le Lean Manufacturing est une approche qui vise à maximiser la valeur ajoutée pour les clients tout en minimisant le gaspillage et en optimisant les flux de travail.

L’un des outils clés du Lean est le Kaizen, qui encourage l’amélioration continue à petite échelle. Il s’agit d’un processus itératif où les employés sont encouragés à trouver et à mettre en œuvre des petites améliorations dans leur travail quotidien. Cela peut inclure des ajustements mineurs dans la disposition de l’espace de travail, des modifications des procédures opérationnelles ou encore la mise en place d’une communication plus efficace entre les équipes.

Un autre outil populaire est le Kanban, qui permet de visualiser et de gérer les flux de travail. Grâce à des tableaux et des cartes visuelles, les équipes peuvent facilement suivre l’avancement des tâches, réduire les goulots d’étranglement et identifier les problèmes potentiels. Le Kanban favorise également la collaboration et la transparence entre les membres de l’équipe, en facilitant la communication et le partage d’informations.

Enfin, le 5S est une méthode Lean qui vise à améliorer l’efficacité et l’organisation des espaces de travail. Elle repose sur cinq principes clés : le tri, la mise en ordre, le nettoyage, la standardisation et le respect des règles. En appliquant ces principes, les employés peuvent créer un environnement de travail plus propre, plus organisé et plus sûr, ce qui favorise la productivité et la qualité.

En conclusion, le Lean Manufacturing offre une variété d’outils et de techniques pour améliorer continuellement les processus. Que ce soit en encourageant l’amélioration quotidienne avec Kaizen, en optimisant les flux de travail avec Kanban ou en créant un environnement de travail efficient avec le 5S, ces outils permettent aux entreprises d’atteindre des niveaux plus élevés de productivité, de qualité et de satisfaction des clients.

4. Étude de cas : application réussie de Lean Manufacturing dans l’industrie

Lean Manufacturing en pratique consiste à appliquer les principes de la méthode Lean dans l’industrie pour améliorer la productivité, réduire le gaspillage et accroître la satisfaction client. Cette étude de cas présente une application réussie du Lean Manufacturing dans une entreprise de fabrication de pièces automobiles.

L’entreprise avait pour objectif principal d’améliorer la qualité de ses produits, de réduire les délais de production et d’optimiser ses coûts de fabrication. Pour atteindre ces objectifs, elle a décidé de mettre en place une démarche Lean au sein de ses processus de production.

La première étape a été d’identifier les zones de gaspillage dans l’usine, telles que les temps d’attente, les stocks inutiles et les mouvements non essentiels. Ensuite, des équipes de travail ont été formées pour analyser et améliorer chaque processus, en utilisant des outils tels que le diagramme de flux de valeur, le 5S et le Juste-à-Temps.

Les résultats ont été impressionnants. Non seulement l’entreprise a réussi à réduire ses temps de cycle et ses coûts de production, mais elle a également amélioré la qualité de ses produits et la satisfaction de ses clients. De plus, les employés étaient plus motivés et engagés dans leur travail, grâce à la participation active au processus d’amélioration continue.

En conclusion, cette étude de cas démontre que l’application réussie du Lean Manufacturing peut avoir un impact significatif sur les performances d’une entreprise. En identifiant et en éliminant les gaspillages, en optimisant les processus et en favorisant l’implication des employés, une entreprise peut atteindre des niveaux de productivité et de qualité supérieurs, tout en garantissant la satisfaction de ses clients. Le Lean Manufacturing offre un véritable avantage compétitif dans l’industrie, permettant aux entreprises de rester compétitives sur le marché mondial.

5. Recommandations pour une mise en œuvre réussie de Lean Manufacturing

La mise en œuvre réussie de Lean Manufacturing est essentielle pour améliorer l’efficacité et la compétitivité d’une entreprise. Pour vous aider à adopter cette approche de gestion, voici quelques recommandations pratiques qui vous guideront vers le succès :

- 1. Engagez tous les employés : Il est crucial d’impliquer toutes les parties prenantes de l’entreprise, des cadres supérieurs aux opérateurs de terrain. Chaque personne doit comprendre pourquoi le Lean Manufacturing est important et comment il peut contribuer à l’amélioration continue.

- 2. Favorisez la culture du changement : Le Lean Manufacturing nécessite une culture organisationnelle favorable au changement. Encouragez l’innovation, la collaboration et le partage d’idées. Faites en sorte que l’apprentissage continu soit une valeur essentielle de l’entreprise.

- 3. Identifiez les gaspillages : Un des principes clés du Lean Manufacturing est d’éliminer les activités non essentielles. Analysez les processus existants pour identifier les gaspillages tels que la surproduction, les stocks excessifs ou les mouvements inutiles. Une fois identifiés, établissez des plans d’action pour les éliminer progressivement.

- 4. Priorisez la formation et le développement : Assurez-vous que vos employés disposent des compétences nécessaires pour mettre en œuvre le Lean Manufacturing. Organisez des formations adaptées, encouragez la participation à des séminaires et soutenez le développement professionnel de vos équipes.

- 5. Suivez et mesurez les résultats : Pour assurer une mise en œuvre réussie, il est important de suivre les progrès réalisés. Établissez des indicateurs clés de performance (KPI) pour mesurer l’efficacité des projets Lean et ajustez vos actions en conséquence.

En appliquant ces recommandations, vous mettrez toutes les chances de votre côté pour réussir votre mise en œuvre de Lean Manufacturing. Souvenez-vous, cela nécessite un engagement à long terme et une volonté de toujours chercher l’amélioration.

6. Mesurer et évaluer les résultats de l’implémentation du Lean Manufacturing

La mesure et l’évaluation des résultats de l’implémentation du Lean Manufacturing est essentielle pour garantir un processus d’amélioration continue. Une fois que les principes du Lean Manufacturing ont été intégrés dans l’organisation, il est important de mesurer et de quantifier les résultats obtenus. Cela permet de déterminer si les initiatives mises en place sont efficaces et de prendre des décisions basées sur des données concrètes.

Pour mesurer les résultats, il existe différentes techniques et outils disponibles. Voici quelques-uns des principaux moyens utilisés dans le Lean Manufacturing :

-

Mesure des indicateurs clés de performance (KPI) : Les KPI permettent de suivre la performance de l’ensemble du processus de production et d’identifier les éventuelles lacunes. Cela peut inclure la mesure de la productivité, de la qualité, du taux de rotation des stocks, du taux de rebuts, du temps de cycle, etc. Ces indicateurs aideront à évaluer l’efficacité globale du processus de production.

-

Analyse des flux de valeur : L’analyse des flux de valeur permet de cartographier et d’analyser toutes les étapes d’un processus de production, depuis l’approvisionnement jusqu’à la livraison du produit final. Cela permet d’identifier les étapes non valorisantes et les goulots d’étranglement, ce qui facilite la mise en place d’améliorations ciblées.

-

Participation des employés : Les employés sont une ressource précieuse lorsqu’il s’agit de mesurer les résultats de l’implémentation du Lean Manufacturing. Leur implication et leur participation permettent d’obtenir des informations précieuses sur les éventuelles difficultés rencontrées et les améliorations potentielles. Des réunions d’équipe régulières, des sondages, des entretiens individuels et des groupes de discussion peuvent être utilisés pour recueillir ces informations.

En résumé, est indispensable pour garantir un processus d’amélioration continue. Les KPI, l’analyse des flux de valeur et la participation des employés sont des outils cruciaux pour évaluer l’efficacité du processus de production et identifier les domaines nécessitant des améliorations. Grâce à ces mesures, les organisations pourront maximiser les avantages du Lean Manufacturing et continuer à progresser vers l’excellence opérationnelle.

Points à retenir

Dans un monde en perpétuelle évolution, où l’efficacité et la compétitivité sont les maîtres mots, le lean manufacturing s’affirme comme l’allié incontournable des entreprises. Au cours de cet article, nous avons plongé dans l’univers fascinant de cette approche innovante, mettant en lumière ses principes fondamentaux et les nombreux bénéfices qu’elle apporte.

En découvrant les pratiques du lean manufacturing, nous avons réalisé que cette méthode n’était pas seulement une réponse aux problématiques de coûts et de délais, mais également une véritable philosophie visant à transformer en profondeur les organisations. De la réduction des gaspillages à l’optimisation du flux de production, chaque aspect repose sur une étude minutieuse et une analyse constante des processus existants.

Dans un souci de neutralité, nous avons exploré les avantages et les inconvénients de la mise en œuvre du lean manufacturing. Si certains ont souligné les difficultés d’adaptation et le besoin d’implication de l’ensemble des collaborateurs, d’autres ont partagé leur enthousiasme suite à des résultats remarquables et une optimisation sans précédent de leur performance.

Toutefois, il convient de souligner que le lean manufacturing n’est pas une solution miracle, mais plutôt un chemin à parcourir, où chaque entreprise trouvera sa propre voie vers une excellence opérationnelle. Il appartient à chaque organisation de comprendre les spécificités de son secteur d’activité, d’impliquer ses équipes et d’adapter les principes du lean manufacturing à sa réalité.

En conclusion, le lean manufacturing est bien plus qu’une simple méthode, elle incarne une véritable transformation culturelle. En ouvrant les portes de cette approche, nous avons pu constater les changements profonds qu’elle engendre dans les entreprises, optimisant leur productivité et renforçant leur compétitivité sur le marché.

En somme, le lean manufacturing en pratique est un véritable voyage vers l’excellence, où rigueur, collaboration et amélioration continue s’unissent pour façonner l’avenir des organisations.